無錫市海皇機械廠

無錫市永盛減速機有限公司

手機:13382891860 華經(jīng)理

傳真:0510-83597051

QQ: 2276414695

郵箱:wxhhjsj@126.com

網址:www.wxshhjsj.com

地址:中國(guó) 江蘇省無錫市惠山區堰橋工業園堰暢路9号

1.攪拌容器

攪拌容器常被(bèi)稱作攪拌釜(或攪拌槽),當攪拌設備用作反應器時(shí),又被(bèi)稱爲攪拌釜式反應器,有時(shí)簡稱反應釜。

釜體的結構型式通常是立式圓筒形,其高徑比值主要依據操作是容器裝液高徑比以及裝料系數大小而定。而容器的裝液高徑比又視容器内物料的性質、攪拌特征和攪拌器層數而異,一般取1~1.3,**大時(shí)可達6。釜底形狀有平底、橢圓底、錐形底等有時(shí)亦可用方形釜。同時(shí),根據工藝的傳熱要求,釜體外可加夾套,并通以蒸氣、冷卻水等載熱介質;當傳熱面(miàn)積不足時(shí),還(hái)可在釜體内部設置盤管等。

在選擇攪拌容器時(shí),應根據生産規模(即物料處理量)、攪拌操作目的和物料特性确定攪拌容器的形狀和尺寸,在确定攪拌容器的容積時(shí)應合理選擇裝料系數,盡量提高設備的利用率。如果沒(méi)有特殊需要,釜體一般宜選用**常用的立式圓筒形容器,并選擇适宜的筒體高徑比(或容器裝液高徑比)。若有傳熱要求,則釜體外須設置夾套結構。夾套種(zhǒng)類有整體夾套、螺旋擋闆夾套、半管夾套、蜂窩夾套,傳熱效果依次提高但制造成(chéng)本也相應增加。

2.攪拌器和攪拌軸

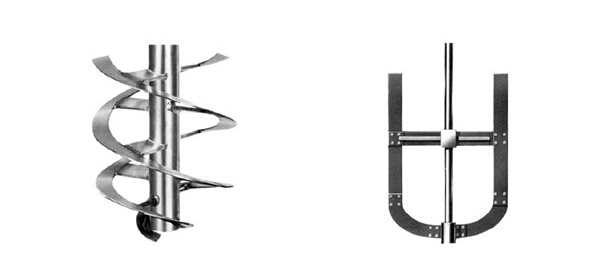

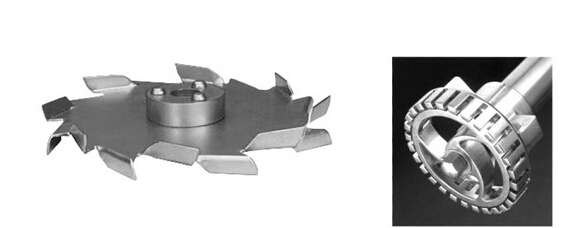

攪拌器又被(bèi)稱作葉輪或槳葉,它是攪拌設備的核心部件。根據攪拌器的攪拌釜内産生的流型,攪拌器基本上可以分爲軸向(xiàng)流和徑向(xiàng)流兩(liǎng)種(zhǒng)。例如,推進(jìn)式葉輪、新型翼型葉輪等屬于軸向(xiàng)流攪拌器,而各種(zhǒng)直葉、彎葉渦輪葉輪則屬于徑向(xiàng)流攪拌器。

适合于高粘流體的攪拌器

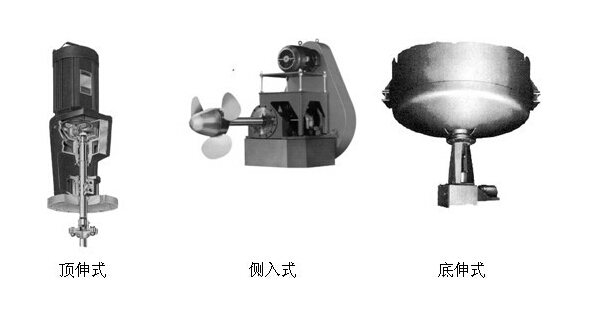

攪拌器通常自攪拌釜頂部中心垂直插入釜内,有時(shí)也采用側面(miàn)插入,底部伸入或側面(miàn)伸入方式。

應依據不同的攪拌要求選擇不同的安裝方式。

2.2 攪拌軸

攪拌設備中的電動機輸出的動力是通過(guò)攪拌軸傳遞給攪拌器的,因此攪拌軸必須足夠的強度。同時(shí),攪拌軸既要與攪拌器連接,又要穿過(guò)軸封裝置以及軸承、聯軸器等零件,所以攪拌軸還(hái)應有合理的結構、較高的加工精度和配合公差。

按支承情況,攪拌軸可分爲懸臂式和單跨式。懸臂式攪拌軸在攪拌設備内部不設置中間軸承或底軸承,因而維護檢修方便,特别對(duì)潔淨度要求較高的生物、食品或藥品攪拌設備,減少了設備内的構件,故應優先選用。

3内構件

包括擋闆、盤管、導流筒、氣體分布器等。

爲消除攪拌容器内液體的打旋現象,使被(bèi)攪拌的液體上下翻騰而達到均勻的混合,通常需要再攪拌容器内加擋闆。通常擋闆的寬度約爲容器内直徑的1/12~1/10,其中設備内的附件如溫度計、傳熱蛇管或各種(zhǒng)支撐體也可以起(qǐ)到一定的擋闆作用的,但往往達不到“全擋闆條件”。通常增加擋闆數計其寬度,功率消耗也會(huì)增加,但增加到一定值以後(hòu),功率消耗就(jiù)不會(huì)再增加,此時(shí)的工況就(jiù)稱爲“全擋闆條件”。

在攪拌容器内,流體可沿各個方向(xiàng)流向(xiàng)攪拌器,流體的行程長(cháng)短不一,在需要控制回流的速度和方向(xiàng),用于确定某一流況時(shí)可使用導流筒。導流筒是上下開(kāi)口的圓筒,安裝在容器内,在攪拌混合中起(qǐ)導流作用,既可提高容器内流體的攪拌程度,加強攪拌器對(duì)流體的直接剪切作用,又造成(chéng)一定的循環流,使容器内流體均可通過(guò)導流筒内強烈混合區,提高混合效率。安裝導流筒後(hòu),限定了循環路徑,減少了流體短路的機會(huì)。導流筒主要用于推進(jìn)式、螺杆式以及渦輪式攪拌器的導流。

4 軸封

軸封是攪拌設備的重要組成(chéng)部分。軸封屬于動密封,其作用是保證攪拌設備内處于一定的正壓或真空狀态,防止被(bèi)攪拌的物料逸出和雜質的滲入,因而不是所有的轉軸密封型式都(dōu)能(néng)用于攪拌設備。在攪拌設備中,**常用的軸封有液封、填料密封和機械密封等。

4.1 液封

當攪拌設備内工作壓力爲常壓,軸封的作用僅是爲了防止灰塵與雜質進(jìn)人内部工作介質,或者隔離工作介質與攪拌設備周圍的環境介質相互接觸時(shí),可選用液封。液封結構簡單,沒(méi)有與傳動軸直接接觸引起(qǐ)摩擦的零件。但爲保證圓柱形殼體或靜止元件與旋轉元件之間的間隙符合設計要求,其密封部位零件的加工、安裝要求較高。

同時(shí),受結構特點的影響,液封的使用範圍較窄。一般适用于工作介質爲非易燃易爆或毒性程度輕度危害,設備内工作壓力等于大氣壓力,且溫度範圍在20-80℃的場合。

值得注意的是,液體工作介質不可充滿攪拌設備;而且封液應盡可能(néng)采用攪拌設備内工作介質,或與工作介質不發(fā)生物理化學(xué)作用的中性液體,同時(shí)必須極少揮發(fā)且不污染大氣。

4.2填料密封

是攪拌設備較早采用的一種(zhǒng)轉軸密封結構,具有結構簡單、制造要求低、維護保養方便等優點。但其填料易磨損,密封可靠性較差,一般隻适用于常壓或低壓低轉速、非腐蝕性和弱腐蝕性介質,并允許定期維護的攪拌設備。

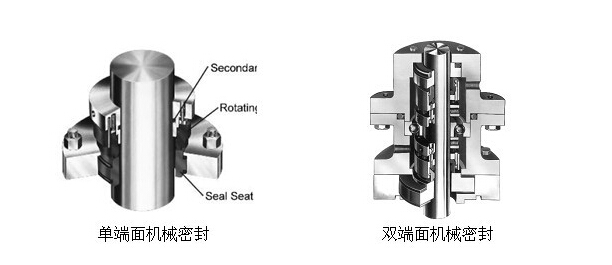

4.3 機械密封

機械密封是把轉軸的密封面(miàn)從軸向(xiàng)改爲徑向(xiàng),通過(guò)動環和靜環兩(liǎng)個端面(miàn)的相互貼合,并作相對(duì)運動達到密封的裝置,又稱端面(miàn)密封。機械密封的洩漏率低,密封性能(néng)可靠,功耗小,使用壽命長(cháng),無需經(jīng)常維修,且能(néng)滿足生産過(guò)程自動化和高溫、低溫、高壓、高真空、高速以及各種(zhǒng)易燃、易爆、腐蝕性、磨蝕性介質和含固體顆粒介質的密封要求。

與填料密封相比,機械密封具有以下優點:

1、密封可靠,在長(cháng)期運轉中密封狀态穩定,洩漏量很小,其洩漏量僅爲填料密封的1%左右;

2、使用壽命長(cháng),在油、水介質中一般可達1-2年或更長(cháng),在化工介質中一般能(néng)工作半年以上;

3、摩擦功率消耗低,其摩擦功率僅爲填料密封的10-50%;

4、軸或軸套基本上不磨損;

5、維修周期長(cháng),端面(miàn)磨損後(hòu)可自動補償,一般情況下不需經(jīng)常性維修;

6、抗振性好(hǎo),對(duì)旋轉軸的振動、偏擺以及軸對(duì)密封腔的偏斜不敏感;

7、适用範圍廣,能(néng)用于高溫、低溫、高壓、真空、不同旋轉頻率,以及各種(zhǒng)腐蝕性介質和含磨粒介質的密封。

正是由于機械密封的上述優點,其在攪拌設備上已被(bèi)廣泛使用。

機械密封有單端面(miàn)機械密封和雙端面(miàn)機械密封兩(liǎng)種(zhǒng),單端面(miàn)機械密封價格較低,當單端面(miàn)機械密封不能(néng)達到要求時(shí),需用雙端面(miàn)機械密封。

當攪拌介質爲劇毒、易燃、易爆,或較爲昂貴的高純度物料,或者需要在高真空狀态下操作,對(duì)密封要求很高,且填料密封和機械密封均無法滿足時(shí),可選用全封閉的磁力傳動裝置。

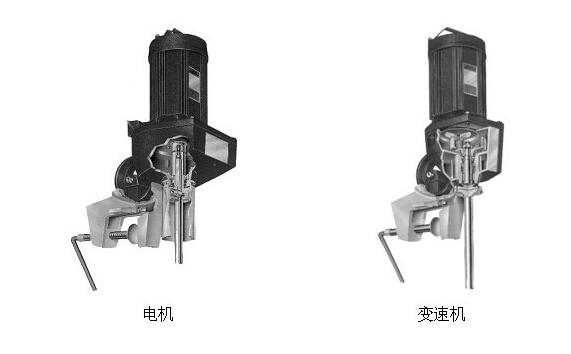

5 傳動裝置

攪拌設備的傳動裝置包括電動機、變速器、聯軸器、軸承及機架等。其中攪拌驅動機構通常采用電動機和變速器的組合或選用帶變頻器的電機,使攪拌達到需要的轉速。

傳動裝置的作用是使攪拌軸以所需的轉速轉動,并保證攪拌軸獲得所需的扭矩。在大多數攪拌設備中,攪拌軸隻有一根,且攪拌器以恒定的速度向(xiàng)一個方向(xiàng)旋轉。然而也有一些特殊的攪拌設備,爲獲得更佳的混合效果,可以在一個攪拌設備内使用兩(liǎng)根攪拌軸,并讓攪拌器進(jìn)行的複雜的運動,如往複動式、往複式、行星式等。

5.1 電動機

攪拌設備的攪拌軸通常由電動機驅動。由于攪拌設備的轉速一般都(dōu)比較低,因而電動機絕大多數情況下都(dōu)是與變速器組合在一起(qǐ)使用的,有時(shí)也采用變頻器直接調速。爲此,選用電動機時(shí),應特别考慮與變速器匹配問題。

通常應根據攪拌軸功率和攪拌設備周圍的工作環境等因素選擇電動機的型号,并遵循以下基本原則:

①根據攪拌設備的負載性質和工藝條件對(duì)電動機的啓動、制動、運轉、調速等要求,選擇電動機類型。

②根據負載轉矩、轉速變化範圍和啓動頻繁程度等要求,考慮電動機的溫升限制、過(guò)載能(néng)力和啓動轉矩,合理選擇電動機容量,并确定冷卻通風方式。同時(shí)選定的電動機型号和額定功率應滿足攪拌設備開(kāi)車時(shí)啓動功率增大的要求。

③根據使用場所的環境條件,如溫度、濕度、灰塵、雨水、瓦斯和腐蝕及易燃易爆氣體等,考慮必要的防護方式和電動機的結構型式,确定電動機的防爆等級和防護等級。對(duì)于氣體或蒸汽爆炸危險環境,應根據爆炸危險環境的分區等級和爆炸危險區域内氣體或蒸汽的級别、組别和電動機的使用條件,選擇防爆電動機的結構型式和相應的級别、組别;對(duì)于粉塵爆炸危險環境,則根據爆炸危險環境的分區等級和電動機的使用條件,選擇防爆、防護電動機的結構型式和相應的防爆、防護等級;對(duì)于火災危險環境,則根據火災危險環境的分區等級和電動機的使用條件,選擇防護電動機的結構型式和相應的防護等級。化學(xué)腐蝕環境時(shí),應根據腐蝕環境的分類選擇相适應的電動機。

④根據企業電網電壓标準和對(duì)功率因數的要求,确定電動機的電壓等級。

⑤根據攪拌設備的**高轉速和對(duì)電力傳動調速系統的過(guò)渡過(guò)程的性能(néng)要求,以及機械減速的複雜程度,選擇電動機的額定轉速。

除此之外,選擇電動機還(hái)必須符合節能(néng)要求,并綜合考慮運行可靠性、供貨情況、備品備件通用性、安裝檢修難易程度、産品價格、運行和維修費用等因素。

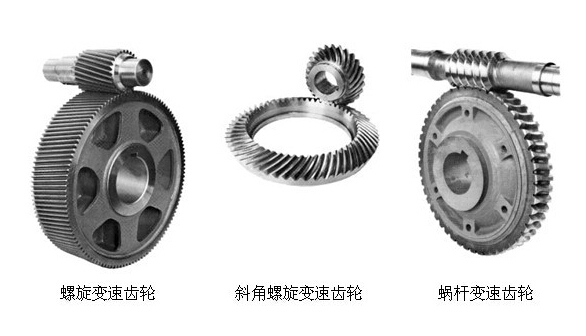

5.2 變速器

變速器是用于原動機和工作機之間獨立的閉式傳動裝置,其主要功能(néng)是降低轉速,并相應增大扭矩。由于攪拌軸運轉速度大多在30-600rpm範圍内,小于電動機額定轉速,故在電動機出口端大多需設置變速器。按變速能(néng)力,變速器可分爲減速機和無級變速器兩(liǎng)大類。

按傳動和結構特點來劃分,減速機可分爲擺線針輪減速機、齒輪減速機、蝸輪蝸杆減速機、皮帶減速機四種(zhǒng)。應根據工藝要求和操作環境,選配合适的變速器。所選用的變速器除應滿足功率和輸出轉速的要求外,還(hái)應運轉可靠,維修方便,并具有較高的機械效率和較低的噪聲。

5.2.1擺線針輪減速機

擺線針輪減速機應用行星傳動原理,采用擺線針齒齧合,是一種(zhǒng)設計先進(jìn)、結構新穎的減速機構,允許正、反向(xiàng)運轉。它廣泛應用于石油化工、輕工食品、制藥、紡織印染、冶金礦山、污水處理及工程機械等各種(zhǒng)傳動機械的減速裝置。

行星齒輪減速機的**大特點是傳動效率高,傳動比範圍廣,傳動功率可從10W到50000kW,體積和重量比普通齒輪減速機、蝸杆減速機小得多。但其結構較複雜,制造精度要求較高。

5.2.2 齒輪減速機

齒輪減速機包括圓柱齒輪減速機和圓錐齒輪減速機兩(liǎng)種(zhǒng),其中圓柱齒輪減速機在所有減速機中應用**廣,它傳遞功率的範圍可從很小至4000kW,圓周速度也可從很低60-70m/s;而圓錐齒輪減速機的輸人軸和輸出軸位置成(chéng)90o配置,因而适用于輸入、輸出軸相互垂直的場合。

齒輪減速機的主要特點是效率高,工作耐久,維護簡便口按其減速齒輪的級數可分爲單級、兩(liǎng)級、三級甚至多級;按其軸在空間的相互配置可分爲立式和卧式;按其運動簡圖的特點可分爲展開(kāi)式、同軸式和分流式等。

爲了避免減速機外廓尺寸過(guò)大,一般當傳動比在8以下時(shí),可采用單級齒輪減速機,大于8時(shí),**好(hǎo)選用兩(liǎng)級或兩(liǎng)級以上齒輪減速機。

5.2.3蝸輪蝸杆減速機

蝸輪蝸杆減速機采用蝸輪蝸杆傳動,主要用于傳動比較大的場合,具有傳動結構緊湊,輪廓尺寸小,工作平穩等優點,但效率較低,因而單級蝸杆減速機應用較多,兩(liǎng)級蝸杆減速機則較少應用。 單級蝸杆減速機傳動比的範圍一般爲10-70。

5.2.4 皮帶減速機

皮帶減速機具有效率高、壽命長(cháng)、結構緊湊、傳動平穩、拆卸方便等特點,允許正反方向(xiàng)運轉,在大型發(fā)酵裝置中應用較多。

5.2.5 機械無級變速器

在相當多的攪拌操作中,由于工藝條件要求攪拌軸變速運轉或攪拌工藝處于試驗研究階段使攪拌軸轉速未定,往往需要選用無級變速器。

機械無級變速器大多利用主功構件與從動構件接觸處的摩擦(牽引)力傳動來傳遞運動和扭矩,并通過(guò)改變主、從動件的相對(duì)位置以改變接觸處的土作半徑來實現無級變速。

無級變速器的主要功能(néng)是根據生産實際需要随時(shí)調整工作轉速,從而獲得**合适的轉速,即其傳動比可在設計預定的範圍内無級地進(jìn)行改變,以簡化變速傳動結構、提高生産效率和産品質量、合理利用動能(néng),同時(shí)可實現遙控及自動控制功能(néng),減輕操作人員的勞動強度。

無級變速器具有以下特點:

①結構簡單。大多數行星摩擦式無級變速器由6-8個關鍵傳動元件組成(chéng),傳動元件數目較少,結構緊湊。外形尺寸小,整機制造相對(duì)較容易。

②變速範圍較大。可簡化傳動結構,傳動平穩、噪聲極低。

③驅動功率較大,承載能(néng)力較強。

④輸出機械特性優越。一般情況下,無級變速器低轉速時(shí)恒扭矩輸出特性較強,高轉速時(shí)可達到恒功率輸出。

⑤傳動效率高,機構壽命長(cháng)。正常使用壽命可達10年以上。

由于上述特點,再加上其屬于降速型傳動,因而在攪拌設備上應用較多。

值得注意的是:機械無級變速器與齒輪傳動相比,超負載能(néng)力較差,而且工作過(guò)程中有滑動、丢轉等現象。因此,在啓動扭矩大、啓動次數多、負荷變動大、有沖擊負荷和急刹車等使用條件下,會(huì)降低變速器的使用壽命。考慮到這(zhè)些因素,可在額定功率或扭矩的基礎上再乘以一個系數,即采用比原規格稍大的、有一定裕量的無級變速器,或者設置保護裝置,并在結構上盡量避免變速器受到苛刻的負荷條件。

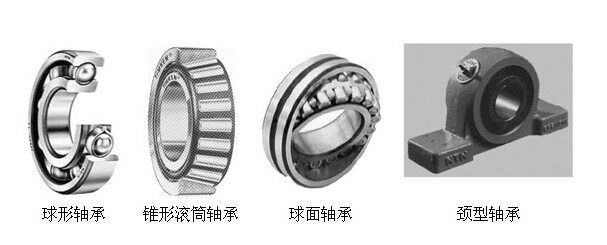

5.3 軸承

在一般情況下,攪拌軸應盡可能(néng)設計成(chéng)懸臂式的,以便于安裝維護,減少介質腐蝕造成(chéng)的影響。但攪拌軸懸臂過(guò)長(cháng)且又較細時(shí),常常會(huì)將(jiāng)軸扭彎,同時(shí)離心力的作用也随著(zhe)遞增,嚴重時(shí)可損壞攪拌軸。有些攪拌反應器的攪拌軸很長(cháng),需要安裝中間軸承或底軸承以防攪拌軸下部擺動過(guò)大。

裝設中間軸承和底軸承雖然可以改變攪件軸的支承條件,減少攪拌軸的撓度。但同時(shí)增加了結構的夏雜性,給安裝和檢修帶來困唯;而且多支點支承對(duì)中困難,安裝不好(hǎo)會(huì)産生偏心,加劇軸承的磨損并産生振動;設備内軸承的潤滑是利用容器内液體進(jìn)行的,因此,當存在磨損性顆粒時(shí),會(huì)進(jìn)入軸承造成(chéng)磨損、堵住咬死。所以,應當盡量避免采用中間軸承和底軸承。

5.3.1 中間軸承

中間軸承通常裝在軸封的下方,或攪拌軸的中部,其位置主要取決于軸的穩定性以及安裝、檢修的方便等。但如果中間軸承浸沒(méi)在介質中,軸承與器壁固定的拉杆起(qǐ)著(zhe)橫擋闆的作用,既增加了攪拌功率的消耗,又使得液體分子之間的剪切作用加大,同時(shí)還(hái)必須考慮介質的腐蝕和磨損,因而要盡可能(néng)不用。

常用的間軸承結構型式有三拉杆式、三槽鋼三軸瓦式、井字槽鋼式以及三拉杆吊挂式等。

5.3.2 底軸承

底軸承裝在攪拌軸的底部,常用的底軸承結構型式有三足式、底部法蘭式和迷宮三足式等幾種(zhǒng)。

5.4 聯軸器

聯軸器的作用是將(jiāng)兩(liǎng)個獨立設備的軸牢固地聯在一起(qǐ),以進(jìn)行運動和功率的傳遞。根據聯接結構的不同,上聯軸器可以分爲剛性聯軸器、彈性聯軸器和液力耦合器。剛性聯軸器聯接兩(liǎng)軸時(shí),軸線對(duì)中性好(hǎo),允許在任何方向(xiàng)轉動,結構簡單,制造方便。彈性聯軸器由于具有能(néng)夠産生較大彈性變形和阻尼作用的彈性元件,具有較好(hǎo)的補償相對(duì)位移、緩沖和吸震作用。液力耦合器具有電機過(guò)載保護及提高電機啓動性能(néng)的能(néng)力,并且可以隔離振動,緩和沖擊。

根據安裝位置的不同,聯軸器可分爲下聯軸器和上聯軸器。

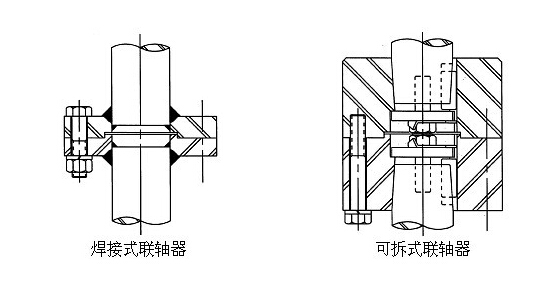

5.4.1 下聯軸器

下聯軸器主要是對(duì)攪拌槽内的攪拌軸進(jìn)行聯接,必須采用剛性聯軸器;安裝方式有焊接式和可拆式兩(liǎng)種(zhǒng)。

5.4.2 上聯軸器

上聯軸器指攪拌軸與變速器或電動機出軸間的聯軸器,其選取一般應按以下原則進(jìn)行:

①采用無支點機架,并且除電動機或變速器支點外無其他支點時(shí),必須采用剛性聯軸器;

②在傳遞較小功率和較小軸承載荷的情況下,可采用剛性聯軸器用于無中間軸承、底軸承和軸封上也不設軸承的單支點機架上;

③具備下列條件之一時(shí),應選用彈性聯軸器:a、采用雙支點機架者;b、采用單支點機架,但設置了底軸承或設有中間導向(xiàng)軸承或軸封本體設置了可以作爲支承的軸承者。

另外,必須要注意的是:

當攪拌軸系爲懸臂結構時(shí),減速機輸出軸支承和架支承組成(chéng)攪拌軸系的兩(liǎng)個支承點,減速機輸出軸與攪拌軸連接必須采用剛性聯軸器。

當攪拌軸系爲單跨結構時(shí),機架支承和釜内底軸承組成(chéng)攪拌軸系的兩(liǎng)個支承點,減速機輸出軸與攪拌軸連接必須采用彈性聯軸器。

當攪拌軸系配置的軸封帶有輔助支承或釜内設有中間軸承時(shí),由于這(zhè)兩(liǎng)種(zhǒng)支承屬于提高軸封處旋轉精度和軸系抗震扶正能(néng)力的輔助支承,攪拌軸系仍應按配置這(zhè)兩(liǎng)種(zhǒng)輔助支承前的結構形式處理。對(duì)懸臂結構,減速機輸出軸與攪拌軸連接必須采用剛性聯軸器。對(duì)單跨結構,減速機輸出軸與攪拌軸連接必須采用彈性聯軸器。

5.5 機架

攪拌設備的機架應該使攪拌軸有足夠的支承間距,以保證操作時(shí)攪拌軸下端的偏擺量不大。機架應保證變速器的輸出軸與攪拌軸對(duì)中,同時(shí)還(hái)應與軸封裝置對(duì)中。機架軸承除承受徑向(xiàng)載荷外,還(hái)應承受攪拌器所産生的軸向(xiàng)力。大多數情況下,機架中間還(hái)要安裝中間軸承裝置,以改善攪拌軸的支承條件。機架的型式可分爲無支點機架、單支點機架和雙支點機架三種(zhǒng)。

5.5.1 無支點機架

機架本身無支撐點,攪拌軸系以減速機輸出軸的兩(liǎng)個軸承支點作爲支撐。适用于軸向(xiàng)力較小或僅受徑向(xiàng)力,攪拌負載均勻的場合。

在一些小功率和較小的軸向(xiàng)載荷等場合,可選用無支點機架,但同時(shí)必須滿足下列條件之一:

①電動機與變速器具備兩(liǎng)個支點,并經(jīng)核算确認軸承能(néng)夠承受由攪拌軸傳遞而來的徑向(xiàng)和軸向(xiàng)載荷者;

②同時(shí)具備選用單支點機架條件中的①和②一④項中之一者,上、下可以組成(chéng)一對(duì)軸支承。

5.5.2 單支點機架

機架設有能(néng)承受雙向(xiàng)載荷的支撐,軸向(xiàng)載荷全部卸到機架支撐上,能(néng)保證減速機的傳動質量,延長(cháng)使用壽命,适用于均勻負載、中等沖擊條件下的所有攪拌作業場合。當具備下列條件之一時(shí),可選用單支點機架:

①電動機或變速器有一個支點,經(jīng)核算可承受攪拌軸的載荷;

②設置底軸承作爲一個支點;

③軸封本體設有可以作爲支點的軸承;

④在攪拌設備内,攪拌軸中部設有導向(xiàng)軸承,可以作爲一個支點。

5.5.3 雙支點機架

機架中間設有兩(liǎng)個獨立支承,适用于重沖擊負載或對(duì)攪拌密封裝置有高要求的特殊場合。減速機輸出軸與攪拌軸連接必須采用彈性聯軸器。

當不具備選用單支點或無支點機架的條件時(shí),應選用雙支點機架。

- 2020-08-05 海皇機械2020廠區照片更新

- 2015-10-20 海皇機械2015版新網站正式上線

- 2015-10-10 攪拌設備的基本結構與選型

- 2015-10-10 攪拌的基本流型

- 2015-10-10 不同介質粘度的攪拌

- 2015-10-10 液液體系的攪拌知識介紹

- 2015-10-10 固液體系的攪拌知識介紹

- 2015-10-10 氣液體系的攪拌知識介紹

- 2015-10-10 氣液固三相體系的攪拌知識介紹

- 2015-10-07 如何才能(néng)确保減速機能(néng)得到更好(hǎo)的維修和維護

- 2015-10-07 擺線針輪減速機測試系統的工作原理分析

- 2015-10-07 行星擺線針輪減速機安裝常識

- 2015-10-07 如何對(duì)齒輪擺線針輪減速機進(jìn)行潤滑

- 2015-10-07 擺線針輪減速機運動的機構

- 2015-10-07 擺線針輪減速機的概述

- 2015-10-07 減速機漏油的原因分析

- 2015-10-07 擺線針輪減速機的優勢有哪些?

- 2015-10-07 關于減速機的發(fā)展過(guò)程

- 2015-10-07 擺線針輪減速機在使用時(shí),機油該如何利用?

- 2015-10-07 減速機使用過(guò)程中冒煙是由什麼(me)原因導緻的?